Funktionale Keramiken: Warum Material allein nicht über die Leistung entscheidet

In realen Anwendungen wird die Leistungsfähigkeit selten allein durch das Material bestimmt. Was die Funktionalität wirklich ausmacht, ist das Zusammenspiel von Mikrostruktur, Geometrie und Herstellungsprozess. Dieses Zusammenspiel entscheidet darüber, ob ein Keramikbauteil zuverlässig, reproduzierbar und über seine gesamte Lebensdauer hinweg funktioniert.

Diese systemische Sichtweise ist besonders wichtig für Keramiken mit elektrischen, thermischen oder chemischen Funktionen, bei denen Stabilität und langfristige Leistungsfähigkeit von entscheidender Bedeutung sind.

Die Funktion wird durch die kontrollierte Mikrostruktur definiert.

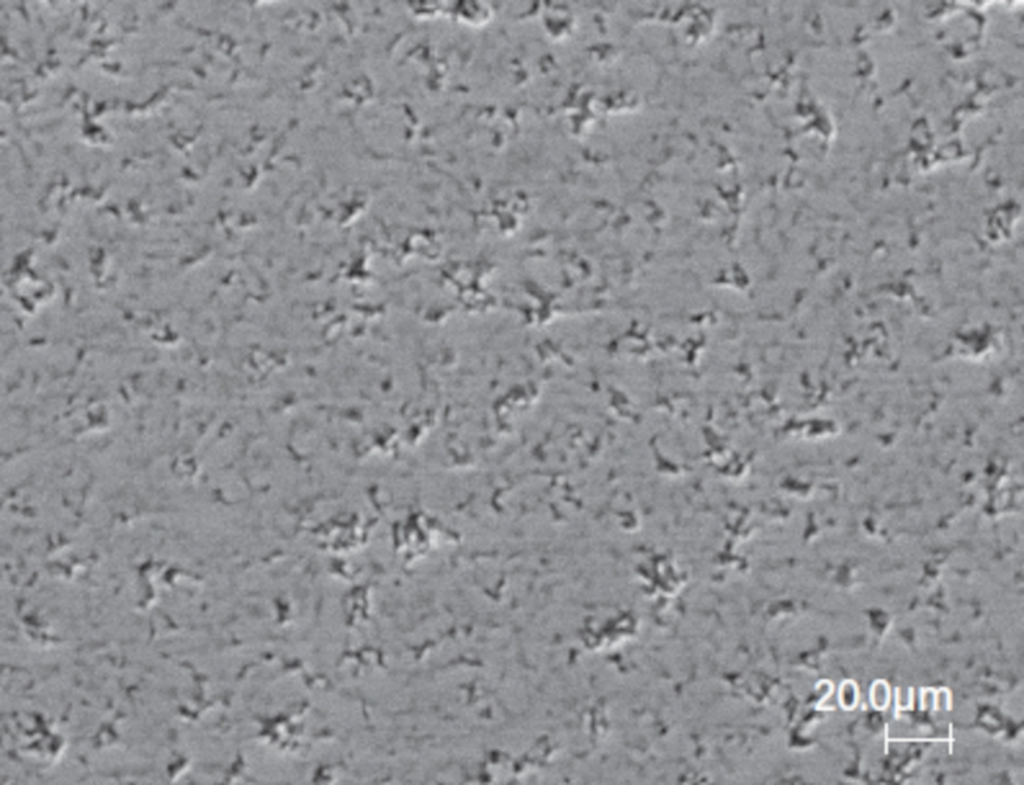

Ob als Isolationskomponente, Diffusionsbarriere oder Schutzelement – das Funktionsverhalten von Keramikkomponenten wird stark von ihrer Mikrostruktur beeinflusst.

Zu den wichtigsten Parametern gehören:

- Porosität und Porenmorphologie,

- Porenverteilung und Interkonnektivität,

- Wandstärke und strukturelle Homogenität.

Diese Eigenschaften wirken sich direkt auf Transportphänomene, thermisches Verhalten und mechanische Stabilität aus. Sie entstehen nicht zufällig, sondern sind das Ergebnis bewusster Prozessentscheidungen, von der Rohstoffaufbereitung über die Formgebung bis hin zum Entbindern und Sintern.

Wenn Spezifikationen nicht funktionsorientiert sind

In der industriellen Praxis treten Probleme auf wie:

- Schwankungen in der Komponentenleistung,

- Eigenschaftsveränderungen über die Lebensdauer hinweg

- oder vorzeitige Ausfälle

Diese werden oft nicht durch das Grundmaterial selbst verursacht, sondern durch unzureichend definierte oder kontrollierte Fertigungs- und Mikrostrukturparameter.

Typische Ursachen sind:

- zu große Toleranzen hinsichtlich Porosität oder Dichte,

- ungeeignete Sinterfenster,

- unzureichende Abstimmung zwischen Bauteilgeometrie und funktionalen Anforderungen,

- fehlende Korrelation zwischen gemessenen Materialdaten und tatsächlicher Bauteilleistung.

Durch klar definierte funktionale Ziele kann Keramik helfen, auftretende Probleme zu lösen.

Funktionale Keramik erfordert CTQ-Denken

Erfolgreiche Anwendungen basieren auf klar definierten CTQ-Parametern (Critical-to-Quality), die auf die spezifische Funktion der Komponente zugeschnitten sind. Je nach Anwendung umfassen diese in der Regel:

Mikrostruktur und Transport

- offene Porosität,

- Durchlässigkeit,

- Porengrößenverteilung.

Geometrie und Integrität

- Wandstärke,

- Maßgenauigkeit,

- mechanische Stabilität.

Prozess- und Serienfertigung

- Reproduzierbarkeit,

- Prozessstabilität,

- Konsistenz über Produktionschargen hinweg.

Das Ziel besteht nicht darin, einzelne Eigenschaften zu maximieren, sondern ein ausgewogenes Optimum für die beabsichtigte Anwendung zu erreichen.

Von der Materialauswahl bis zur Systemlösung

Funktionskeramiken sind keine Standardkomponenten.

Ihre Leistungsfähigkeit muss im Kontext des Gesamtsystems betrachtet werden.

Projekte sind am erfolgreichsten, wenn die Wechselwirkungen zwischen Material, Herstellungsprozess und Anwendungsumgebung frühzeitig berücksichtigt werden. Dieser Ansatz reduziert das Entwicklungsrisiko, verbessert die Leistungsfähigkeit der Komponenten und schafft eine solide Grundlage für eine stabile Serienfertigung.

Planen Sie eine funktionale Anwendung oder überprüfen Sie bestehende Spezifikationen?

Unsere Anwendungsingenieure unterstützen Sie dabei, funktionale Anforderungen in robuste Mikrostrukturen, Geometrien und Prozessparameter umzusetzen, um eine zuverlässige Leistung und stabile Produktion zu gewährleisten.

Lassen Sie uns über Ihre Anwendung sprechen.